ПРИЛОЖЕНИЕ

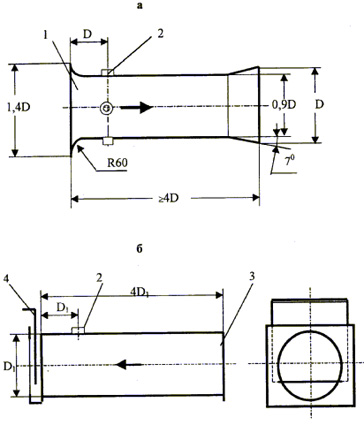

Рисунок 1. Мерные воздуховоды:

а – воздуховод, устанавливаемый на входе в дымосос;

б – воздуховод, устанавливаемый на выходе из дымососа;

1, 3 – патрубки; 2 – бобышки с отверстием для комбинированного приемника давления (КПД); 4 – дроссельное устройство; D – наружный диаметр корпуса дымососа на входе;

D1 – наружный диаметр корпуса дымососа на выходе

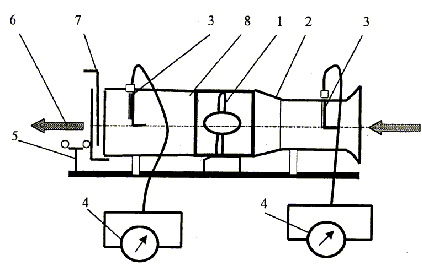

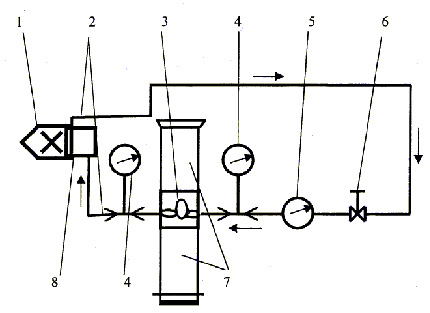

Рисунок 2. Проверка аэродинамических характеристик дымососа:

1 – дымосос; 2, 8 – мерные воздуховоды на всасывание и нагнетание; 3 – комбинированные приемники давления; 4 – микроманометры с наклонной трубкой; 5 – анемометр (используется при измерении скорости воздушного потока вторым способом); 6 – направление воздушного потока; 7 – дроссельное устройство

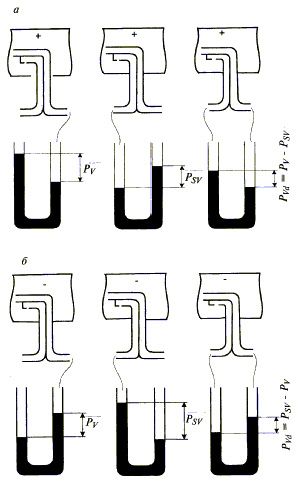

Рисунок 3. Измерение давлений комбинированными приемниками давления в нагнетательном (а) и всасывающем (б) воздуховодах

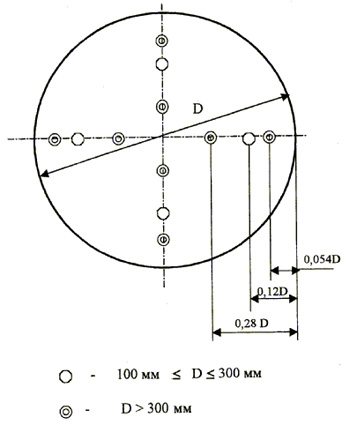

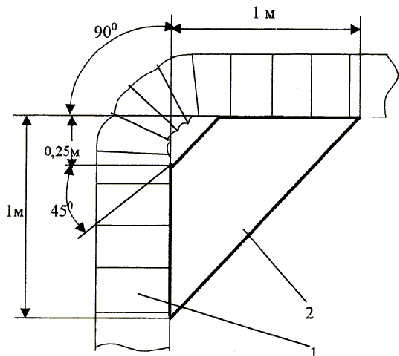

Рисунок 4. Координаты точек измерения давлений и скоростей воздушного потока в мерном сечении воздуховода

Рисунок 5. Схема размещения оборудования при проверке аэродинамических характеристик дымососа с гидроприводом:1 – насосная установка (пожарного автомобиля); 2 – пожарные рукава; 3 – дымосос c гидротурбиной; 4 – манометр; 5 – счетчик воды (расходомер); 6 – вентиль; 7 – мерные воздуховоды; 8 – цистерна пожарного автомобиля; -направление движения воды

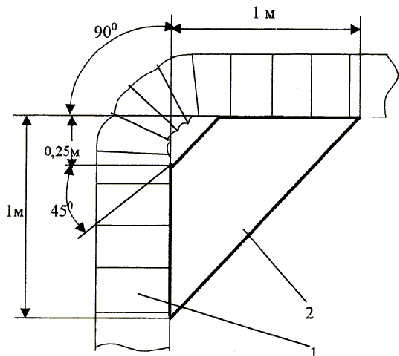

Рисунок 6. Шаблон для проверки угла сгиба всасывающего рукава:1 – всасывающий рукав; 2 – шаблон

Рисунок 7. Проверка работоспособности дымососа при температуре перемещаемой газовоздушнойсреды 200 oС:

1 – камера сгорания; 2 – горелка; 3 – мерный воздуховод; 4 – дроссельное устройство; 5 – мерный воздуховод; 6 – микроманометры с комбинированными приемниками давления; 7 – напорный рукав; 8 – коллектор; 9 – дымсос; 10 – всасывающий рукав; 11 – температурный датчик; 12 – выравнивающее устройство