4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Изготавливаемые предприятиями России мотопомпы должны пройти все стадии и этапы разработки, предусмотренные ГОСТ 2.103, ГОСТ Р 15.201, и все виды испытаний. Мотопомпы должны иметь полный комплект конструкторской документации на серийное производство, оформленной в соответствии с требованиями ЕСКД, и эксплуатационную документацию.

4.2. На сертификационные испытания предъявляют образцы, которые выбраны методом случайного отбора из числа мотопомп, прошедших приемо-сдаточные испытания на предприятии-изготовителе, в количестве 1-3 штук каждого типоразмера и идентифицированы в соответствии с разделом 3 настоящих норм.

4.3. Результаты сертификационных испытаний считаются положительными, если значения всех показателей, полученные при испытаниях предъявленных образцов, полностью соответствуют требованиям настоящих норм.

4.4. При получении хотя бы одного отрицательного результата по любому из испытанных образцов этот результат считается окончательным и распространяется на всю предъявленную на испытания продукцию.

4.5. Все средства измерений, контроля, испытательное оборудование (стенды, устройства), используемые при проведении испытаний, должны иметь действующие аттестаты, клейма или свидетельства и применяться в условиях, установленных в эксплуатационной документации на них.

4.6. Мотопомпы предъявляются на испытания с сопроводительными документами в соответствии с требованиями п. 3.32.

4.7. Испытания должны проводиться при температуре, входящей в диапазон рабочих температур эксплуатации мотопомп, который указан в НТД.

4.8. Внешний осмотр

При внешнем осмотре проверяют соответствие мотопомп требованиям пп. 3.25, 3.26, 3.28-3.32.

Проверку проводят визуально и посредством анализа содержания информации.

4.9. Соответствие мотопомп требованиям пп. 7, 8 таблицы и пп. 3.3-3.9, 3.11-3.15, 3.18-3.21, 3.24-3.27 проверяют посредством анализа технической документации.

4.10. Проверка массы

Массу мотопомпы проверяют на соответствие требованиям технической документации взвешиванием с погрешностью не более ± 1 кг.

4.11 Проверка габаритных размеров

Габаритные размеры мотопомпы должны проверяться на соответствие требованиям технической документации изготовителя с погрешностью не более ± 5 мм.

4.12. Определение показателей номинального режима

Испытания по проверке показателей на соответствие пп. 1, 2 таблицы проводятся по схеме, представленной в приложении 1.

При испытаниях на номинальных частоте вращения, подаче и геометрической высоте всасывания определяют напор насоса. При этом измеряют и фиксируют:

подачу насоса QH.;

частоту вращения nн.;

давление на входе в насос Р1;

давление на выходе из насоса Р2;

геометрическую высоту всасывания hг.;

барометрическое давление воздуха Рб.;

температуру воды Тв..

Напор насоса определяют по формулам (1), (2).

Погрешность измерения подачи насоса, частоты вращения, давления - в соответствии с требованиями ГОСТ 6134.

Геометрическую высоту всасывания определяют с погрешностью не более ± 0,1 м.

Температуру воды определяют с погрешностью не более ± 0,5 oС.

4.13. Проверка параметров при работе с наибольшей геометрической высоты всасывания

Проверку показателей на соответствие пп. 4, 6 таблицы проводят по схеме, представленной в приложении 1.

При испытаниях с наибольшей геометрической высоты всасывания определяют подачу и напор насоса.

При этом измеряют и фиксируют:

подачу насоса QН.;

частоту вращения nн.;

давление на входе в насос Р1;

давление на выходе из насоса Р2;

геометрическую высоту всасывания hг.;

барометрическое давление воздуха Рб.;

температуру воды Тв..

4.14. Проверка времени заполнения насоса с максимальной геометрической высоты всасывания

Проверку показателей на соответствие пп. 4, 5 таблицы, п. 3.8 проводят по схеме, представленной в приложении 1.

После запуска приводного двигателя фиксируют время с момента включения вакуумной системы до появления устойчивой струи воды из ручного пожарного ствола.

Для мотопомпы с автоматической вакуумной системой проводят проверку автоматического повтора забора воды при двукратном принудительном срыве столба воды во всасывающей линии.

При этом измеряют и фиксируют:

геометрическую высоту всасывания hг.;

время заполнения tз.;

барометрическое давление воздуха Рб.;

температуру воды Тв..

4.15. Проверка системы дозирования пенообразователя

Проверка системы дозирования пенообразователя на соответствие п. 3.9 проводится по схеме, представленной в приложении 1.

Испытания проводят при каждом регулировочном положении дозирующего устройства на режимах, установленных в нормативно-технической документации.

Подача пенообразователя производится из мерной емкости и определяется весовым или объемным способом.

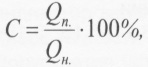

Концентрация пенообразователя в водном растворе должна соответствовать значениям, указанным в НТД. Она определяется по формуле

(4)

(4)

где Qn. - расход пенообразователя, л/с; QH. - подача насоса, л/с.

Отсутствие подачи пенообразователя во всасывающую линию при нулевой подаче насоса контролируется визуально по уровню в мерном баке в течение не менее 3 мин.

При испытаниях измеряют и фиксируют:

подачу насоса QH.;

расход пенообразователя Qn.;

давление на входе в насос Р1;

давление на выходе из насоса Р2;

геометрическую высоту всасывания hг..

Расход пенообразователя определяют с погрешностью не более ± 0,01 л/с.

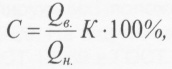

При испытаниях допускается использовать вместо пенообразователя воду с последующим пересчетом концентрации по формуле

(5)

(5)

где Qв. - расход воды, л/с; QH. - подача насоса, л/с; К- коэффициент пересчета в зависимости от типа пенообразователя.

4.16. Проверка герметичности

Проверку на соответствие требованиям п. 3.10 проводят при невращающемся рабочем колесе испытательным статическим давлением Р1 исп. = (6,0 ± 0,5) кгс/см2. После заполнения насоса водой и полного выпуска из него воздуха должны быть перекрыты все запирающие устройства (вентили, краны, заглушки). С помощью поршневого или другого насоса давление плавно доводят до испытательного и поддерживают в течение не менее 5 мин.

При вращающемся рабочем колесе насоса герметичность проверяют при испытательном давлении Р2 исп. = (1,5РНОМ. ± 0,5) кгс/см2. После заполнения насоса водой путем увеличения давления на входе и частоты вращения приводного двигателя давление на выходе из насоса доводят до испытательного и поддерживают в течение не менее 1 мин.

При проведении испытаний появление течи и каплеобразований через стенки корпуса насоса и соединения деталей не допускается.

Герметичность насоса при создании вакуума проверяют после создания в полости насоса разрежения не менее минус 0,75 кгс/см2. После отключения вакуумной системы и остановки приводного двигателя определяют величину падения вакуума за установленное время. Величина падения вакуума должна быть не более минус 0,13 кгс/см2 за 150 с.

4.17. Проверка усилий, прикладываемых к органам управления

Проверку значений усилий, прикладываемых к органам управления, на соответствие требованиям п. 3.22 проводят непосредственно на органах управления или с использованием шкивов, заменяющих маховик (рукоятку) и рычажные элементы управления двигателем.

Измерения на элементах управления насосом проводят при их открытии (при подаче, равной нулю, и номинальном напоре) и при закрытии (при номинальных подаче и напоре).

Усилия измеряют с помощью динамометра класса точности не ниже 2.

4.18. Проверка уровня звука в рабочей зоне оператора

Уровень звука в рабочей зоне оператора на соответствие требованиям п. 3.16 определяют при работе мотопомпы на открытой площадке в номинальном режиме при отсутствии атмосферных осадков.

Прибор для измерения располагают со стороны органов (пульта) управления на расстоянии 0,8-1,0 м и на высоте 1,2-1,5 м.

Испытания проводят по ГОСТ 17187.

4.19. Проверка времени непрерывной работы

Проверку времени непрерывной работы на соответствие требованиям пп. 3.17, 3.23 проводят на предварительно прогретом приводном двигателе при работе в номинальном режиме по схеме приложения 1 без дозаправки топливного бака.

При испытаниях измеряют и фиксируют:

подачу насоса Qн. ;

давление на входе в насос Р1;

давление на выходе из насоса Р2;

геометрическую высоту всасывания hг.;

время работы мотопомпы t, мин.

температуру окружающего воздуха Твоз..

4.20. Мотопомпу следует считать выдержавшей испытания и удовлетворяющей требованиям настоящих норм, если значения всех показателей, полученных в результате испытаний, соответствуют требованиям нормативно-технической документации и настоящих норм.